© Михаил Ожерельев

В автомобиле имеется достаточно много узлов, где для разделения трущихся поверхностей используются густые мазеобразные продукты, называемые пластичными смазками . О них и пойдет речь.

Пластичные смазки используют для уменьшения трения и износа узлов, в которых создавать принудительную циркуляцию масла нецелесообразно или невозможно. Например, колесные и шкворневые подшипники, шарниры рулевого управления и подвески, карданные и шлицевые соединения и т.д. Раньше этот список был достаточно обширный, а сегодня мы видим, что в автомобиле доля пластичных смазок среди прочих эксплуатационных материалов уменьшается. Причина тому - применение необслуживаемых узлов на основе инновационных конструкционных материалов (например, замена пары трения «втулка-палец» на шарнир из высокомолекулярной резины). Однако там, где использованию мазеобразных продуктов нет альтернативы, к ним сегодня предъявляются самые строгие требования, в том числе и экологического характера. Зачастую происходит так, что для каждого конкретного узла, будь то седельно-сцепное устройство или шарниры подвески кабины, рекомендуется лишь определенная марка эксплуатационного материала. Как выбрать правильный продукт? В этом нам и предстоит разобраться.

И твердые, и жидкие

© Михаил Ожерельев

Пластичные смазки по консистенции занимают промежуточное положение между жидкими маслами и твердыми смазочными материалами (графитами, например). При невысокой температуре и отсутствии нагрузки смазка сохраняет форму, приданную ей ранее, а при нагреве и под нагрузкой начинает слабо течь - настолько слабо, что зоны трения не покидает и через уплотнения не просачивается.

© Михаил Ожерельев

Основные функции пластичных смазок не отличаются от тех, что возлагаются на жидкие масла. Все то же самое: снижение износа, предотвращение задиров, защита от коррозии. Специфика лишь в области применения: пригодность для смазывания сильно изношенных пар трения; возможность использования в негерметизированных и даже в открытых узлах, где имеется вынужденный контакт с влагой, пылью либо агрессивными средами; способность прочно держаться на смазываемых поверхностях. Очень важным свойством пластичных смазок является длительный срок эксплуатации. Некоторые современные продукты практически не изменяют своих показателей качества за весь период работы в узле трения и поэтому могут закладываться одноразово, при сборке.

Если говорить об общих недостатках мазеобразных субстанций, то в первую очередь следует обратить внимание на отсутствие охлаждения (отвода теплоты) и выноса продуктов износа из зоны трения. К слову, возможно поэтому некоторые автопроизводители, разрабатывая такие узлы, как, например, колесные ступицы, нередко отдают предпочтение трансмиссионным маслам.

© Михаил Ожерельев

Самая простая пластичная смазка состоит из двух компонентов: масляной основы (минеральной или синтетической) и загустителя, под действием которых масло становится малоподвижным. Загуститель - каркас смазки. Упрощенно его можно сравнить с поролоном, удерживающим своими ячейками жидкость. Чаще всего в качестве загустителя, содержание которого может составлять от 5 до 30% от массы продукта, используют кальциевые, литиевые или натриевые мыла (соли высших жирных кислот). Наиболее дешевы кальциевые смазки, получаемые загущением индустриальных минеральных масел кальциевыми мылами, - солидолы. Когда-то они были настолько общеупотребительными, что слово «солидол» стало обиходным обозначением пластичной смазки вообще, хотя это не совсем корректно. Солидолы не растворяются в воде и обладают очень высокими противоизносными действиями, однако нормально функционируют лишь в узлах с рабочей температурой до 50–65 °С, что очень ограничивает их применение в современных автомобилях. А наиболее универсальны литолы - смазки, полученные загущением нефтяных и синтетических масел литиевыми мылами. Они имеют очень высокую температуру каплепадения (около +200 °С), исключительно влагостойки и работоспособны практически в любых нагрузочных и тепловых режимах, что позволяет использовать их практически везде, где требуется пластичная смазка.

© Михаил Ожерельев

Также в качестве загустителя могут применяться углеводороды (парафин, церезин, петролатум) или неорганические соединения (глины, силикагели). Глиняный загуститель, в отличие от мыльного, не размягчается при высоких температурах, поэтому его часто можно найти в составе тугоплавких смазок. А вот углеводородные загустители используются в основном для производства консервационных материалов, поскольку их температура плавления не превышает 65 °С.

Помимо основы и загустителя в состав смазки включают присадки, наполнители и модификаторы структуры. Присадки практически те же, что используются в товарных маслах (моторных и трансмиссионных), они представляют собой маслорастворимые поверхностно-активные вещества и составляют 0,1–5% от массы смазки. Особое место в пакете присадок занимают адгезионные, то есть клейкие компоненты - они усиливают действие загустителя и повышают способность смазки держаться на металле. Чтобы подстраховать работу смазки в предельном тепловом и нагрузочном режиме, иногда в нее вводят твердые и нерастворимые в масле наполнители - как правило, дисульфит молибдена и графит. Такие добавки обычно придают смазке специфический цвет, например, серебристо-черный (дисульфит молибдена), синий (фталоцианид меди), черный (углерод-графит).

© Михаил Ожерельев

Свойства и стандарты

Область применения смазки определяется большим набором показателей, среди которых предел прочности при сдвиге, механическая стабильность, температура каплепадения, термическая стабильность, водостойкость и т.п. Но роль наиболее важных характеристик отводится температуре каплепадения и уровню пенетрации. По сути, именно эта пара является выходным параметром для оценки смазки.

Температура каплепадения показывает, до каких пределов можно нагреть смазку, чтобы она не превратилась в жидкость и, следовательно, не потеряла своих свойств. Измеряют ее очень просто: кусочек смазки определенной массы нагревают равномерно со всех сторон, плавно повышая температуру до тех пор, пока с него не упадет первая капля. Граница каплепадения смазки должна быть на 10–20 градусов выше максимальной температуры нагрева узла, в котором она используется.

© Михаил Ожерельев

Термин «пенетрация» (проникновение) своим появлением обязан методу измерения - показатель густоты полужидких тел определяется в приборе, называемом пенетрометром. Для оценки консистенции металлический конус стандартного размера и формы под собственным весом в течение 5 с погружают в смазку, нагретую до температуры 25°С. Чем мягче смазка, тем глубже войдет в нее конус и тем выше ее пенетрация, и наоборот, более твердые смазки характеризуются меньшим числом пенетрации. К слову, подобные тесты используются не только при производстве смазок, но и в лакокрасочном бизнесе.

© Михаил Ожерельев

Теперь о стандартах. Согласно общепринятой классификации смазки принято различать по области применения и густоте. В соответствии с областью применения смазки делятся на четыре группы: антифрикционные, консервационные, уплотнительные и канатные. Первая группа разделена на подгруппы: смазки общего назначения, многоцелевые смазки, термостойкие, низкотемпературные, химически стойкие, приборные, автомобильные, авиационные. Применительно к транспортной сфере наибольшее распространение получили антифрикционные смазки: многоцелевые (Литол-24, Фиол-2У, Зимол, Лита) и специальные автомобильные (ЛСЦ-15, Фиол-2У, ШРУС-4).

© Михаил Ожерельев

Чтобы различать продукты по консистенции, во всем мире используется американская классификация NLGI (National lubricating Grease Institute), которая делит смазки на 9 классов. Критерием деления является уровень пенетрации. Чем выше класс, тем гуще продукт. Пластичные смазки, используемые в автомобилях, чаще относятся ко второму, реже - к первому классу. Для полужидких продуктов, рекомендованных к использованию в системах централизованной смазки, выделено два обособленных класса. Они обозначаются кодами 00 и 000.

© Михаил Ожерельев

Раньше в нашей стране наименование смазок устанавливали произвольно. В результате одни смазки получили словесное название (Солидол-С), другие - номерное (№158), третьи - обозначение создавшего их учреждения (ЦИАТИМ-201, ВНИИНП-242). В 1979 году был введен ГОСТ 23258-78, согласно которому наименование смазки должно состоять из одного слова и буквенно-цифрового индекса (для различных модификаций). Отечественные нефтехимики этого правила придерживаются и сегодня. Что же касается импортной продукции, то за рубежом в настоящее время отсутствует единая для всех производителей классификация по эксплуатационным показателям. Большинство европейских производителей руководствуются немецким стандартом DIN-51 502, который устанавливает обозначение пластичных смазок, отображающее сразу несколько характеристик: назначение, тип базового масла, набор присадок, класс NLGI и диапазон рабочих температур. Например, обозначение K PHC 2 N-40 говорит о том, что данная пластичная смазка предназначена для смазывания подшипников скольжения и качения (литера К), содержит в своем составе противоизносные и противозадирные присадки (Р), произведена на базе синтетического масла (НС) и относится ко второму классу консистенции по NLGI (цифра 2). Максимальная температура применения такого продукта составляет +140 °С (N), а нижний эксплуатационный предел ограничен планкой –40 °С.

© Михаил Ожерельев

Некоторые мировые производители применяют свои собственные структуры обозначений. Скажем, система обозначения пластичных смазок Shell имеет следующую структуру: марка - «суффикс 1» - «суффикс 2» -

класс NLGI. К примеру, продукт Shell Retinax HDX2 расшифровывается как смазка с очень высокими эксплуатационными характеристиками для агрегатов, работающих в чрезвычайно тяжелых условиях (HD), содержащая дисульфит молибдена (X) и относящаяся ко второму классу консистенции NLGI.

Часто на этикетках зарубежных продуктов присутствует сразу два обозначения: собственная маркировка и код по стандарту DIN. По аналогии с жидкими маслами наиболее полные требования к эксплуатационным материалам отражаются в спецификациях автопроизводителей или производителей компонентов (Willy Vogel, British Timken, SKF). Номера соответствующих допусков также наносятся на этикетку смазочного материала рядом с обозначением его эксплуатационных свойств, но основная информация о рекомендованных к применению продуктах и сроках их замены содержится в руководстве по обслуживанию транспортного средства.

© Михаил Ожерельев

Смазки разных производителей (даже одинакового назначения) смешивать нельзя, так как они могут содержать разные по химическому составу присадки и другие компоненты. Также нельзя смешивать продукты с различными загустителями. Например, при смешивании литевой смазки (Литол-24) с кальциевой (солидол) смесь получает самые худшие эксплуатационные свойства. Из предлагаемых на рынке автомобильных пластичных смазок наиболее целесообразно выбирать те, которые рекомендованы изготовителем автомобиля.

Пластические смазки состоят из двух компонентов: жидкой основы (минеральные, растительные, синтетические и другие масла) и загустителя (твёрдые углеводороды, различные соли высокомолекулярных жирных кислот — мыла, высокодисперсные силикагели и бентониты, другие продукты органического и неорганического происхождения). В своём составе содержат присадки , улучшающие эксплуатационные характеристики. В состав смазок вводят различные наполнители : графит, дисульфид молибдена, порошкообразные металлы или их окислы, слюду и др. Мыла — это соли высших жирных кислот, включающие ионы щелочных металлов (кальция, натрия).

Работа пластичной смазки

Загуститель — металлическое мыло, образует ёмкость для масла. Мыло образует решётчатый волоконный каркас, заполненный маслом. Выдавливание масла из этой губки происходит под воздействием механических сил и температур. Благодаря наличию структурного каркаса пластичные смазки ведут себя при небольших нагрузках как твёрдые тела (под действием собственного веса не растекаются, удерживаются на наклонных и вертикальных плоскостях), а под воздействием нагрузок, превышающих прочность структурного каркаса, текут подобно маслам. Однако, при снятии нагрузки, течение смазки прекращается и она вновь приобретает свойства твёрдого тела.

Преимущества пластичных смазок:

- способность удерживаться в негерметичных узлах трения;

- работоспособность в широких температурном и скоростном диапазонах;

- лучшая смазывающая способность;

- более высокие защитные свойства от коррозии;

- работоспособность в контакте с водой и другими агрессивными средами;

- большая экономичность.

Недостатки пластичных смазок:

- плохая охлаждающая способность;

- более высокая склонность к окислению;

- сложность подачи к узлу трения.

В зависимости от загустителя различают:

- кальциевые;

- натриевые;

- литиевые;

- синтетические.

В зависимости от температуры каплепадения различают:

- низкотемпературные;

- среднетемпературные;

- высокотемпературные.

По назначению пластичные смазочные материалы бывают:

- антифрикционные;

- защитные;

- уплотнительные.

Характеристики пластичных смазок:

- Температура каплепадения — это температура, при которой от смазки, нагретой в стандартных условиях, выделяется первая капля масла. Эта температура должна быть больше на 10…20 °С температуры узла трения. Диапазон работы традиционных пластичных смазочных материалов — от -30 °С до +140 °С. Температура каплепадения: литиевых смазок — +170…+200 °С, комплексных кальциевых и бариевых — +230…+260 °С. Верхний температурный предел работоспособности литиевых смазок лежит в пределах +110…+130 °С, а комплексных кальциевых — +150…+160 °С.

- Консинстенция характеризует степень жёсткости пластичных смазок. Её измеряют стандартными пенетрометрами, погружая в смазочный материал тарированный конус. Глубина погружения (в сотых долях сантиметра) за 5 секунд при температуре +25 °C называется числом пенетрации . Чем больше это число, тем меньше консистентность смазки. Высокое число пенетрации — смазка мягкая, низкое число — смазка жёсткая. С повышением температуры плотность пластичных смазок уменьшается. Чтобы установить характер такого изменения, число пенетрации определяют при +25 °С, +50 °С, +75 °С. Для работы в узлах трения со значительными тепловыми колебаниями выбирают материал с более пологой кривой пенетрации. Этот показатель можно использовать при оценке единообразия различных партий смазки.

- Вязкость характеризует течение смазки после нарушения связей в её структурном каркасе в результате приложения критической нагрузки. Вязкость смазок зависит от температуры и от условий течения, то есть скорости деформации. С повышением температуры и увеличением скорости деформации вязкость смазок уменьшается. Особенно чувствительна вязкость смазок к изменению скорости деформации. Вязкость смазки определяет условия заправки в узлы трения при низких температурах, влияет на пусковые и установившиеся моменты сдвига подшипников, характеризует прокачиваемость по мазепроводам.

- Наличие воды в смазке приводит к коррозии деталей узлов трения. Максимальное наличие воды: в кальцевых смазках — не выше 4%, в натриевых — не выше 0,5%, в защитных — наличие воды не допускается.

- Испаряемость определяется в процентах улетучившегося масла при заданной температуре в строго регламентированное время. Потеря масла из-за испаряемости приводит к относительному повышению содержания загустителя в смазке и увеличению предела прочности, вязкости, а также изменению других эксплуатационных свойств смазок.

- Водостойкость — способность смазок не растворяться в воде, не поглощать её из окружающей среды, не смываться и не изменять значительно своих свойств при контакте с ней. Стандартного метода определения водостойкости нет. При необходимости, в каждом отдельном случае в нормативно-техническую документацию записывают определённую методику (кипячение в горячей воде, смываемость с вращающегося подшипника или пластины).

- Несущая способность смазывающей плёнки учитывает критическую температуру разрушения смазывающей плёнки, критическое давление, пластифицирующее действие и адгезионные силы, антифрикционные и противоизносные свойства, противозадирные и другие характеристики. Смазки в своем составе содержат поверхностно-активные вещества, поэтому их смазочная способность значительно выше, чем масла наполнителя. Несущую способность смазывающей плёнки смазок в граничном слое оценивают по результатам испытаний на трение и износ, к числу которых относится также метод оценки противоизносных и противозадирных свойств на четырехшариковой машине трения.

- Антикоррозионные свойства характеризуют коррозионное действие смазки на металлы. Определяют методом погружения металлических пластин в смазку, выдержку в ней при заданной температуре с последующим визуальным определением наличия на пластине следов коррозионного воздействия. Появление коррозионных пятен на пластинах, значительное их потемнение, изменение цвета и внешнего вида смазки в зоне контакта с пластинами указывает на недостаточную антикоррозионную стабильность смазки.

- Механические примеси при эксплуатации пластичных смазочных материалов не допускаются.

- Наличие кислот и щелочей . Наличие кислот не допускается. Оптимальным является нейтральный состав. Щёлочь (до 0,2%) в смазке допускается для связывания кислот, образующихся при эксплуатации.

Типы пластичных смазок

Кальцевые (солидолы) — влагостойкие, могут содержать до 4% влаги, имеют хорошую механическую стабильность, имеют низкий коэффициент внутреннего трения, смешиваясь с водой, не образуют эмульсии. Используются в условиях высокой влажности при температуре -30…+55 °С. Расплавляясь, теряют содержащуюся в них воду, после охлаждения не восстанавливают свои физико-химические свойства.

Натриевые — чувствительны к влаге, соединяясь с водой, образуют эмульсию и выделяют коррозирующие щелочи и кислоты. Применяются при отсутствии контакта с водой при температуре -30…+150 °С. Обладают хорошей маслянистостью, хорошими уплотняющими свойствами и восстанавливают свои характеристики после расплавления.

Кальциево-натриевые — по влагостойкости и температурному диапазону занимают промежуточное место. Они эффективны для применения в условиях небольшой влажности при температуре 0…+110 °С.

Литиевые — в основе лежит литиевое мыло, имеющее положительные свойства кальциевых и натриевых смазок, но без их недостатков. Имеют хорошую маслянистость, отличную температурную устойчивость. Применяются при температуре -50…+150 °С при возможности проникновения воды.

Смазки с синтетическими маслами — в качестве масла используют полиальфаолефины эфирных и силиконовых масел, которые отличает большая устойчивость против старения, чем у минеральных масел. Загустители — литиевое мыло, бентонит. Имеют очень малые потери на трение и работают при температуре -70…+150 °С.

Краткий ассортимент пластичных смазок приведен в .

Таблица 5.2 — Ассортимент пластичных смазок

| Наименование | Замена | Область применения |

|---|---|---|

| Смазка индустриальная ИП-1 | ИП-1-Л, ИП-1-З | Для централизованной смазки подшипников скольжения и качения, направляющих и других узлов трения, для закладной смазки зубчатых муфт. |

| Солидол синтетический УСС-1 | УСС-2 | Для смазки под давлением подшипников скольжения и качения в холодное время года в условиях повышенной влажности, для смазки пресс-маслёнками. |

| Консталин УТС-1 | УТС-2 | Для смазки подшипников скольжения и качения, для цепных передач в условиях, полностью исключающих контакт смазки с водой, для механизмов доменного оборудования: втулок барабанов лебёдки управления конусами, подшипников и шарниров направляющих устройств, подшипников качения скиповой лебёдки, для кузнечно-прессового оборудования. |

| Индустриально-металлургическая №10 | Для смазки бронзовых подшипников скольжения, рабочих валков прокатных клетей и для других узлов трения, работающих при повышенных нагрузках и средних скоростях. | |

| Графитная УСС-А | Для смазки тяжелонагруженных открытых зубчатых передач, централизованной смазки высоконагруженных мест трения. Для цепей лебёдки управления конусами. | |

| ЦИАТИМ 201, 202 | Для смазки подшипников скольжения и качения (со скоростью вращения до 3000 об./мин. — 201; со скоростью вращения до 30000 об./мин. — 202). | |

| Литиевая 203, 208 | Для смазки узлов трения в условиях высоких удельных давлений (до 500 МПа — 203; до 2400 МПа — 208). | |

| Канатная | Для смазки стальных канатов. |

Присадки к пластическим смазкам

Антикоррозийные — используют при работе во влажной среде, при консервации и при хранении.

Антиокислительные — замедляют окисление при высокой температуре.

Антизадирные — соединения фосфора, хлора и серы повышают несущую способность смазочного слоя, иногда отрицательно влияют на подшипниковую сталь.

Маркировка пластичных смазок

Маркировка пластичных смазок обозначается буквами в следующем порядке:

- Область применения:

- У — универсальная;

- И — индустриальная;

- П — прокатная;

- А — автотракторная;

- Ж — железнодорожная;

- Наименование группы (для универсальных смазок):

- Н — низкотемпературная;

- С — среднеплавкая;

- Т — тугоплавкая;

- Марка и специфические свойства:

- М — морозостойкая;

- В — влагостойкая;

- З — защитная;

- К — канатная.

Примеры маркировки:

- смазка УНЗ (универсальная, низкоплавкая, защитная);

- смазка УСС-1 (универсальная, среднеплавкая, синтетическая).

Пластичные смазки использовались еще в XIV веке до н.э. египтянами для осей деревянных колесниц. Изготавливали их из оливкового масла, смешивая его с известью. Современные смазки представляют собой многокомпонентные структуры, отвечающие многим, зачастую противоречивым требованиям, которые выдвигает специфика работы различных узлов.

Пластичные смазки используют для уменьшения трения и износа узлов, в которых создавать принудительную циркуляцию масла нецелесообразно или невозможно. Легко проникая в зону контакта трущихся деталей, смазки удерживаются на трущихся поверхностях, не стекая с них, как это происходит с маслом. Смазки применяются также в качестве защитных или уплотнительных материалов.

Плюсы и минусы смазок:

К достоинствам следует отнести способность удерживаться, не вытекать и не выдавливаться из негерметизированных узлов трения, более широкий, чем у масел, температурный диапазон применения. Перечисленные достоинства позволяют упростить конструкцию узлов трения, следовательно, уменьшить их металлоемкость и стоимость. Некоторые смазки обладают хорошей герметизирующей способностью и хорошими консервационными свойствами.

Основными недостатками являются удержание продуктов механического и коррозионного износа, которые увеличивают скорость разрушения трущихся поверхностей, и плохой отвод тепла от смазываемых деталей.

Основные компоненты пластичных смазок

Масло является основой смазки, и на него приходится 80-85% от ее массы. Свойства масла определяют основные свойства смазки.

Загуститель создает пространственный каркас смазки. Упрощенно его можно сравнить с поролоном, удерживающим своими ячейками масло. Загуститель составляет 10-15% от массы смазки.

Добавки необходимы для улучшения эксплуатационных свойств. К ним относятся:

- присадки — преимущественно те же, что используются в товарных маслах (моторных, трансмиссионных и т. п.). Представляют собой маслорастворимые поверхностно-активные вещества и составляют 5-10% от массы смазки;

- наполнители — улучшают антифрикционные и герметизирующие свойства. Представляют собой твердые вещества, как правило, неорганического происхождения, нерастворимые в масле (дисульфид молибдена, графит, слюда и др.), составляют 1-20% от массы смазки;

- модификаторы структуры — способствуют формированию более прочной и эластичной структуры смазки. Представляют собой поверхностно-активные вещества (кислоты, спирты и др.), составляют 0,1—1% от массы смазки.

Главные показатели качества смазок:

- Пенетрация (проникновение) - характеризует консистенцию (густоту) смазки по глубине погружения в нее конуса стандартных размеров и массы. Пенетрация измеряется при различных температурах и численно равна количеству миллиметров погружения конуса, умноженному на 10.

- Температура каплепадения - температура падения первой капли смазки, нагреваемой в специальном измерительном приборе. Практически характеризует температуру плавления загустителя, разрушения структуры смазки и ее вытекания из смазываемых узлов (определяет верхний температурный предел работоспособности не для всех смазок).

- Предел прочности на сдвиг - минимальная нагрузка, при которой происходит необратимое разрушение каркаса смазки и она ведет себя как жидкость.

- Водостойкость - применительно к пластичным смазкам обозначает несколько свойств: устойчивость к растворению в воде, способность поглощать влагу, проницаемость смазочного слоя для паров влаги, смываемость водой со смазываемых поверхностей.

- Механическая стабильность - характеризует тиксотропные свойства, т.е. способность смазок практически мгновенно восстанавливать свою структуру (каркас) послу выхода из зоны непосредственного контакта трущихся деталей. Благодаря этому уникальному свойству смазка легко удерживается в негерметизированных узлах трения.

- Термическая стабильность - способность смазки сохранять свои свойства при воздействии повышенных температур.

- Коллоидная стабильность - характеризует выделение масла из смазки в процессе механического или температурного воздействия при хранении, транспортировке и применении.

- Химическая стабильность - характеризует в основном устойчивость смазок к окислению.

- Испаряемость - оценивают количество масла, испарившегося из смазки за определенный промежуток времени, при нагреве до максимальной температуры применения.

- Коррозионная активность - способность компонентов смазки вызывать коррозию металла узлов трения.

- Защитные свойства - способность смазок защищать трущиеся поверхности металлов от воздействия коррозионно-активной внешней среды (вода, растворы солей и др.).

- Вязкость - определяется величинами потерь на внутреннее трение в смазке. Фактически определяет пусковые характеристики механизмов, легкость подачи и заправки в узлы трения.

Пластичные смазки по консистенции занимают промежуточное положение между маслами и твердыми смазочными материалами (графитами).

Несмотря на отсутствие в качестве критериев разбивки на классы других характеристик смазок, эта классификация признана основополагающей во всех странах. Некоторые производители указывают в документации не только класс смазки, но и уровень пенетрации.

Следует отметить, что не все нижеперечисленные классификации являются общепринятыми для отечественных и зарубежных производителей.

Классификация по типу масла (основы):

- На нефтяных маслах (полученных переработкой нефти).

- На синтетических маслах (искусственно синтезированных).

- На растительных маслах.

- На смеси вышеперечисленных масел (в основном нефтяных и синтетических).

Классификация по природе загустителя:

- Мыльные — это смазки, для производства которых в качестве загустителя применяют мыла (соли высших карбоновых кислот). В свою очередь, их подразделяют на натриевые (созданы в 1872 г.), кальциевые и алюминиевые (созданы в 1882 г.), литиевые (созданы в 1942 г.), комплексные (например, комплексные кальциевые, комплексные литиевые) и др. На мыльные приходится более 80% всего производства смазок.

- Углеводородные — смазки, для производства которых в качестве загустителя используются парафины, церезины, петролатумы и др.

- Неорганические — смазки, для производства которых в качестве загустителя используются силикагели, бентониты и др.

- Органические — смазки, для производства которых в качестве загустителя используются сажа, полимочевина, полимеры и др.

По мировой статистики, лидером разработки и создания смазок является Шелл и уже много лет считаются одними из самых надежных и качественных смазок. Семейство пластичных смазок Шелл, включает в себя как смазки общего применения, позволяющие упростить перечень используемых позиций смазочных материалов, что особо актуально для использования в секторе коммерческого транспорта, так и специальные смазки, предназначенные для применения в экстремальных условиях высоких температур, высокой влажности, ударных нагрузок и увеличенных сроков службы. Область применения специальных смазок включает такие отрасли, как металлургическая, целлюлозно-бумажная, горнодобывающая, цементная, строительная, химическая, авиационная и многие другие.

Для создания смазочных материалов последнего поколения разработка рецептур производится научно-исследовательским центром Шелл в тесном сотрудничестве с производителями оборудования.

Превосходство над смазками, произведёнными по традиционной схеме, достигается путём использования различных технологий загущения, обеспечивающих надёжное удерживание смазки в узле трения в различных условиях работы. Кроме того применение высококачественных масел в составе консистентной смазки обеспечивает надёжное смазывание и защиту трущихся деталей в широком диапазоне температур, удельных нагрузок и скоростей перемещения.

Преимущества использования смазок Шелл:

- надёжное смазывание;

- предотвращение износа и задира трущихся поверхностей;

- защита от коррозионного воздействия;

- увеличение срока службы смазки;

- сокращение расходов на техническое обслуживание;

- предотвращение простоев оборудования.

Желая максимально упростить процесс подбора смазочных материалов в 2011 году, компания Шелл провела глобальный процесс ре-имиджа, введением новой системы присвоения продуктам названий. В результате ре-имиджа смазки Shell, ранее известные под названиями: Retinax, Alvania, Albida, Darina, Stamina, Malleus и др. , стали носить общее название Shell Gadus. Область, условия применения, а также отличия между смазками, согласно новому принципу присвоения названий, определяются по условным обозначениям, сопутствующим слову Gadus в названии смазки. Название смазки включает в себя информацию о типе загустителя, наличии твёрдых добавок, консистенции, класса вязкости базового масла и других особенностях (эксплуатация во влажных условиях - А, в условиях низких температур - К, окраска - С и др.).

Так, смазки автомобильного применения Shell Retinax HD и HDX переименованы в Shell Gadus S2 V220 с индексами AC и AD, соответственно. Такое обозначение позволяет сориентироваться в различиях применения этих смазок, символ V (versatile) означает, что смазки многоцелевого назначения на литиевом загустителе, А (aqua resist) - свидетельствует о возможности работы во влажных условиях, за счёт наличия кальциевого загустителя, D - обозначает наличие в составе смазки дисульфида молибдена - твёрдого наполнителя, что и определяет особенность применения Gadus S2 V220 AD преимущественно в подшипниках скольжения. Ряд смазок Шелл окрашен в красный цвет для лучшей визуальной идентификации при использовании (окрашенные смазки имеют в своём названии символ С, например, Gadus S2 V220 АС 2. Окрас достигается введением небольшого количества пигмента, не оказывающего никакого влияния на эксплуатационные свойства смазки.

Уровень эксплуатационных свойств определяется ступенями: от базового S1 до экстра уровня S5. Многоцелевые смазки на основе высокоиндексных (у остальных производителей это обычные минеральные масла) масел и литиевого загустителя с противозадирными присадками отнесены к уровню S2 :

- Gadus S2 V220 0, 1, 2 (Alvania EP, Retinax EP),

- Gadus S2 V220 AC (Alvania WR, Retinax HD),

- Gadus S2 V220 AD 1, 2 (Retinax HDX),

- Gadus S2 V100 2, 3 (Alvania RL) и др.

Уровень S3 , как правило, представлен смазками на литий-комплексном или полимочевинном загустителях, обеспечивающих работоспособность при более высокой температуре применения:

- Gadus S3 V220 С (Retinax LX, Albida EP),

- Gadus S3 V100 (Albida RL),

- Gadus S3 V460 (Albida HD),

- Gadus S3 V460D (Albida HDX),

- Gadus S3 T220 (Stamina EP2) и др.

Уровень S5 представляют высококачественные смазки на основе синтетического масла и широким ассортиментом мыльных и немыльных загустителей, специализированных под разные условия применения в различных областях промышленности:

- Gadus S5 V100 (Albida EMS),

- Gadus S5 T460 (Stamina HDS),

- Gadus S5 U100 KD (Darina XL 102 Moly),

- Gadus S5 U130 D (Malleus ET),

- Gadus S5 U150 X (Malleus XTS),

- Gadus S5 V42 P (Nerita HV) и др.

Пластичные смазки состоят из трёх основных компонентов – базовой основы, загустителя и присадок. Соединения, входящие в состав этих компонентов, отражены на рис. 4.1 .

Возможность применения смазок зависит от их эксплуатационных свойств, которые определяются составом смазок:

1. Базовая основа (жидкая фаза) в большинстве смазок составляет наибольшую часть – 75–90%.

2. Загустители имеют небольшой объём – до 25%.

3. Присадки улучшают структуру, стабильность, противоизносные, адге-зионные и другие свойства.

В качестве жидкой фазы большинства смазок используются нефтяные масла. Такие смазки недефицитны, обладают рядом преимуществ по сравнению со смазками на синтетических продуктах. Вязкость масел, используемых для производства смазок, в основном до 10 сСт при 100 ºC, но иногда применяют и авиационные масла МС-20, и цилиндровые 52, и др.

Для особо жестких условий работы (при низких и высоких температурах, при контакте с агрессивными продуктами) применяют смазки, жидкую фазу которых составляют продукты органического синтеза – синтетические масла. На их основе можно получить химически стойкие смазки с интервалом рабочих температур от минус 60 до 200 ºC; с высокими противоизносными свойствами, нейтральные к резине.

Эксплуатационные свойства смазок в основном определяют не смазочные масла, а входящие в состав пластичных смазок загустители. Поэтому, классифицируя смазки по составу, прежде всего выделяют вид загустителя. По природе загустителя все смазки подразделяют на мыльные, углеводородные, неорганические и органические.

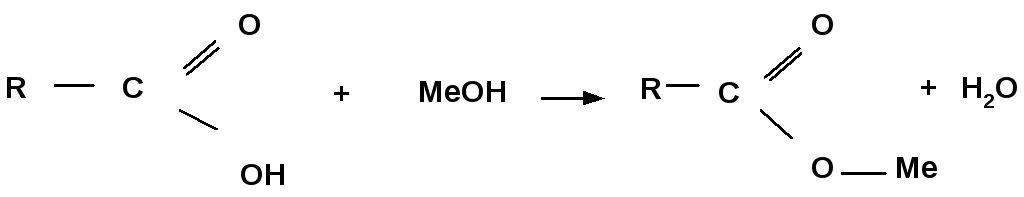

Наиболее распространены мыльные загустители. Мыла – это соли высших жирных кислот, которые получают при нейтрализации высших жирных (органических) кислот гидроокисями металлов (NaOH, Ca(OH) 2 и т. д.):

где Ме – катион металла;

R – алифатический радикал.

На практике для изготовления мыл, используемых в смазках, применяют индивидуальные жирные кислоты, получаемые из природных жиров, сами природные жиры, жирные синтетические кислоты, образующиеся при окислении парафина.

В качестве оснований для нейтрализации кислот используют гидроокиси многих металлов – лития, натрия, кальция, магния, цинка, стронция, бария, алюминия, свинца, серебра. Особенно широко распространены кальциевые, натриевые, литиевые и алюминиевые смазки.

Кальциевые смазки – Са-смазки (солидолы) обладают низкими темпера-турами плавления, их применяют в узлах, где температура не превышает 70 ºC. Преимущества же солидолов – достаточно высокая водостойкость, хорошие защитные и противоизносные свойства

Отличительными от солидолов свойствами обладают смазки на комплексных кальциевых мылах – кСа-мыло. Буква «к» указывает, что в составе загустителя находится несколько мыл, но химический символ и название определяют по тому мылу, которого в смеси больший процент. Основное преимущество таких смазок – высокая термостабильность. Некоторые из них сохраняют работоспособность до 200 ºC и выше. Они так же, как и солидолы, относятся к водостойким смазкам, но в ряде случаев имеют высокую гигроскопичность.

Натриевые смазки (Na -смазки) обладают лучшей термической стойкостью, чем Са-смазки. Их применяют в узлах с температурой нагревания до 110…130 ºC. Основной недостаток Na-смазок – их низкая водостойкость.

Литиевые смазки (Li -смазки) получают все большее распространение. Они применяются при температуре до 120 ºC и выше и нерастворимы в воде.

Алюминиевые смазки (Al -смазки) обладают высокой водостойкостью, даже в контакте с морской водой, что и определяет их применение.

Углеводородные смазки получают сплавлением нефтяного масла с твердыми углеводородами (парафинами, церезинами, петролатумом). Это самые дешевые смазки. Высокие водостойкость и защитные свойства предопределили их широкое использование в качестве консервационных материалов.

Органические загустители (пигменты, производные мочевины и др.) улучшают эксплуатационные свойства смазок.

Пигментные смазки (Pg -смазки) отличаются весьма высокой термической стойкостью. Многие из них сохраняют стабильность при температуре 250…300 ºC и выше. Внешне Pg-смазки отличаются ярким цветом.

Примером смазок, получаемых загущением производными мочевинами, являются уреатные (Ur -смазки) . Они также относятся к термически стабильным смазкам.

Среди неорганических смазок наиболее распространены силикагелевые (Si -смазки) . Силикагель устойчив к окислению и действию агрессивных сред, но Si-смазки обладают низкими защитными и противоизносными свойствами. К неорганическим загустителям относятся и полимеры: политетрафторэтилен, поливинилхлорид и др. Многие из них, особенно галоидоорганические, отличаются стойкостью к агрессивным средам.

Присадки (добавки) существенно улучшают эксплуатационные свойства пластичных смазок. Некоторые смазки наряду с загустителем содержат наполнители – твердые добавки (дисульфид молибдена, графит, слюду и др.), повышающие эффективность применения смазок.

Во многих смазках важную роль играют поверхностно-активные вещества, например глицерин и часто вода, стабилизирующие коллоидные системы мыло-масло. Количество воды в смазках зависит от свойств мыла и содержания других поверхностно-активных веществ и составляет в некоторых смазках до 2%, а в других – сотые доли процента.

Ряд смазок в своём составе содержит присадки. Наибольшее распространение в качестве присадок к пластичным смазкам получили антиокислительные. Распространены также антикоррозийные и противо-износные присадки. Последние добавляют к смазкам, имеющим невысокие защитные свойства. В качестве таких присадок используют жирные кислоты, их мыло, некоторые амины, соли нафтеновых и сульфоновых кислот.

Противоизносные присадки представляют собой обычно соединения серы, хлора и фосфора в различных сочетаниях, соединения некоторых металлов. В ряде случаев используют осернённые растительные и животные жиры.

При введении присадок обязательно учитывают возможные вредные побочные воздействия их на структуру и свойства смазок. Например, дисульфид молибдена, снижая скорость изнашивания металлов в условиях трения, в большинстве случаев повышает коррозионность смазок. Следовательно, при введении присадок как в процессе изготовления смазок, так и в ходе их применения обязательно изучение всего комплекса воздействия этих присадок как на саму смазку, так и на конструкционные материалы.

Классификация пластических смазок.

Смазки классифицируют по составу и назначению. Так как определяющее влияние на структуру и свойства смазок оказывают загустители, тип загустителя положен в основу классификации смазок по составу. По типу загустителя масла подразделяют на:

Мыльные смазки.

Углеводородные смазки.

Смазки на неорганических загустителях.

Мыльные в зависимости от состава загустителя делятся на

обычные мыльные смазки;

смазки на комплексных мыльных загустителях (в состав загустителя входят соли низко- и высокомолекулярных кислот);

смазки на смешанных мыльных загустителях (в состав загустителя входят соли различных металлов).

По типу катиона молекулы мыла смазки делят на кальциевые, натриевые, литиевые, бариевые, алюминиевые и т.д.

По составу жиров выделяют смазки

на синтетических жирах (фракции синтетических жирных кислот, получаемые окислением парафинов);

на природных жирах (как правило смеси гидрированных растительных и животных жиров);

на технических жирных кислотах (стеариновой, 12-оксистеариновой и т.п.).

По назначению смазки делят на:

антифрикционные - для снижения трения и износа деталей машин и механизмов;

консервационные - для защиты металлических изделий от коррозии;

уплотнительные - для герметизации трущихся поверхностей, зазоров и щелей;

специальные - фрикционные, приработанные, противооблединительные и др.

Антифрикционные (около 70 марок, самая большая группа). Применяются для смазывания грубых и высоконагруженных узлов трения транспортных средств (подвесок ходовых частей, рессор), горнодобывающего оборудования, различных узлов индустриальных механизмов (конвейеров, сельскохозяйственных машин), подшипников, электродвигателей и т.д. К ним относятся солидол, Литол-24, Фиол-1, ЦИАТИМ-221 и др.

Защитные, или консервационные, смазки. Служат для предохранения металлических поверхностей от коррозии, кожаных изделий от высыхания и гниения. Эти смазки наносят на металлические поверхности в нагретом до 100-110 о С состоянии, а при расконсервации смывают органическим растворителем или горячей водой. наиболее известные представители - Мовиль, Мольвин-МЛ, используемые для защиты от коррозии внутренних труднодоступных поверхностей кузовов автомобилей.

Уплотнительные смазки (14 марок) применяют в качестве уплотнительной среды в резьбовых соединениях, трубопроводной и запорной аппаратуре, в узлах соединения вакуумных систем и т.д.

Канатные смазки - влагостойкие и низкозастывающие, рассчитанные для работы при -50 о С, используемые для пропитки сердечников силовых стальных канатов, а также при их изготовлении и эксплуатации в горнодобывающем и подъемно-транспортном оборудовании.

Также среди антифрикционных рассматриваются:

автомобильные смазки (Литин-2; АМ-карданная; Литол 459/5; ЛСЦ-15 и пр.);

железнодорожные смазки (ЛЗ-ЦНИИ; ЖРО; Кулисная ЖК; ЦНИИ-КЗ; ЖТ-72 и пр.);

морские смазки (АМС-1; АМС-3; МС-70; МУС-3А; МЗ);

авиационные смазки (Эра; АТЛАНТА; Сапфир; СЭДА; Свинцоль-01; НК-50; № 9);

индустриальные смазки (Униол-2М/2; ИП-1(Л, З); ЛКС-2 и т.п.);

буровые смазки (Долотол Н; Долотол АУ; Долотол НУ; Геол-1; Пластол);

Электроконтактные смазки (ВНИИНП-248, 502; Электра).

Большая часть смазок как по ассортименту, так и по объемам производств относится к первым двум группам. для приготовления антифрикционных смазок применяют в основном мыльные загустители, для консервационных - углеводородные. С точки зрения применения пластичные смазки наиболее эффективны при высоких температурах и контактных нагрузках, в узлах трения, работающих периодически или с частым изменением направления движения. Смазки хорошо герметизируют узлы трения, при их использовании снижаются затраты на смазочные материалы и обслуживание механизмов.

Также существует классификация по консистенции. По консистенции смазки разделяют на пластичные, полужидкие и твердые. Пластичные и полужидкие смазки представляют собой коллоидные системы, состоящие из дисперсионной среды, дисперсной фазы, а также присадок и добавок. Твердые смазки до отвердения являются суспензиями, дисперсионной средой в которых служит смола или другое связующее вещество и растворитель, а загустителем - дисульфид молибдена, графит, технический углерод и т.п. После отвердения (испарения растворителя) твердые смазки представляют собой золи, обладающие всеми свойствами твердых тел и характеризующиеся низким коэффициентом сухого трения.

За рубежом широко используют классификацию смазок по пенетрации.

Выбор мыла: при прочих равных условиях наиболее крупные волокна характерны для натриевых смазок (до 80 мкм), короткие - для литиевых (2- мкм) и кальциевых (1-3 мкм). Дисперсная фаза алюминиевых смазок образована аморфными микросферическими частицами менее 0,1 мкм.

Для мицелло- и структурообразования важным фактором является температура: коллоидно-химические процессы в производстве смазок происходят при непрерывно изменяющейся температуре и полностью не заканчиваются по завершению их приготовления (при охлаждении до 30-40 о С). Поэтому необходимо осуществлять "дозревание" смазок в течение 1-2 дней при покое и комнатной температуре. однако для многих смазок равновесное состояние не достигается и они меняют со временем свойства.